Valves cardiaques imprimées en 3D à partir de silicone

Une équipe de chercheurs de l’ETH Zurich s’est associée à la société sud-africaine Strait Access Technologies pour créer des valves cardiaques artificielles imprimées en 3D à partir de silicone. Celles-ci pourraient servir de valves de remplacement pour une population vieillissante – elles représentent une solution viable car elles sont plus faciles à fabriquer et beaucoup plus accessibles que celles qui existent déjà sur le marché aujourd’hui.

Selon une étude publiée par Sewell-Loftin MK, 850 000 personnes dans le monde auront besoin de valves cardiaques artificielles d’ici 2050 en raison du vieillissement de la population, du manque d’exercice physique et d’une mauvaise alimentation. La fabrication additive pourrait permettre de répondre à ce besoin important : dans le secteur médical, elle permet de personnaliser chaque dispositif en fonction du patient. On pourrait donc avoir des valves imprimées en 3D, conçues en fonction du cœur de chaque personne. L’ETH Zurich et Strait Access Technologies anticipent cette demande en réalisant des premiers tests de silicone.

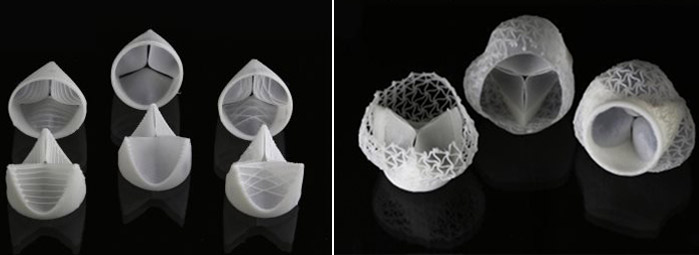

Crédits : Fergal Coulter / ETH Zurich

Avant d’expliquer le processus de création de ces valves imprimées en 3D, il est important de revoir leur rôle. Notre cœur est composé de quatre chambres, chacune possédant une valve qui permet au flux sanguin de se déplacer dans une seule direction. Si l’une des quatre valves ne fonctionne pas correctement (fuite, rétrécissement, distension), le sang retourne dans les oreillettes ou les ventricules, ce qui affaiblit le cœur. C’est pourquoi on observe des arythmies et des insuffisances cardiaques. C’est là qu’interviennent les valves artificielles : elles peuvent être insérées pour assurer une bonne circulation du sang.

Une valve imprimée en 3D en moins de deux heures

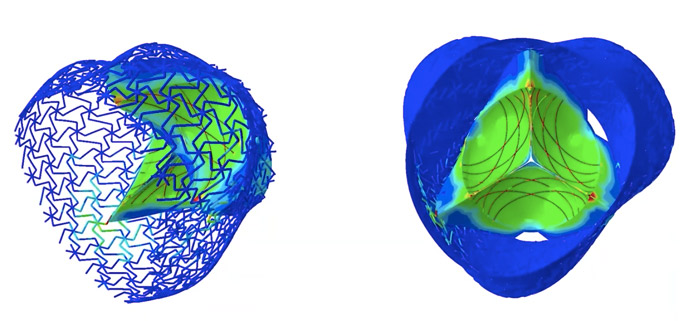

Tout commence par un scanner de l’aorte du patient : cela permet de déterminer très précisément la forme et la taille de la valve cardiaque défaillante. Les données sont ensuite transformées en un modèle numérique sur lequel seront calculées les forces agissant sur la valve cardiaque et sa déformation potentielle. Les chercheurs expliquent qu’il faut ensuite 1,5 heure pour imprimer en 3D la valve artificielle (contre plusieurs jours pour une valve de conception traditionnelle). Ils ont opté pour le silicone car c’est un matériau compatible avec le corps humain – la valve imprimée en 3D peut ensuite être renforcée par des fibres de collagène qui ajoutent de l’épaisseur. L’équipe affirme que le flux sanguin à travers la valve cardiaque artificielle imprimée en 3D est aussi bon que celui d’une valve fabriquée de manière traditionnelle.

Le scan 3D de l’aorte du patient | Crédit photo : Fergal Coulter / ETH Zurich

À terme, l’objectif sera de prolonger la durée de vie de ces valves de remplacement de 10 à 15 ans. Actuellement, c’est la durée de vie des valves artificielles chez les patients avant qu’elles ne doivent être remplacées. Manuel Schaffner, l’un des participants à l’étude, explique : « Ce serait merveilleux si nous pouvions un jour produire des valves cardiaques qui dureraient toute une vie et qui pourraient même grandir avec le patient, de sorte qu’elles pourraient également être implantées chez les jeunes ». Il convient de noter qu’aujourd’hui, la plupart des patients doivent prendre des immunosuppresseurs ou des anticoagulants à vie pour empêcher le corps de rejeter la valve artificielle, ce qui entraîne des effets secondaires indésirables importants. La fabrication additive pourrait donc éliminer complètement ce risque. »

Valve imprimée en 3D

Les premiers résultats sont encourageants, mais il faudra encore 10 ans avant que des valves cardiaques artificielles imprimées en 3D soient sur le marché. Les chercheurs doivent en effet réaliser de nombreux essais cliniques. Ils expliquent qu’ils effectuent plusieurs tests de matériaux pour déterminer ceux qui prolongent le plus la durée de vie de la valve artificielle. Vous pouvez trouver plus d’informations sur le site officiel de l’ETH Zurich ICI.

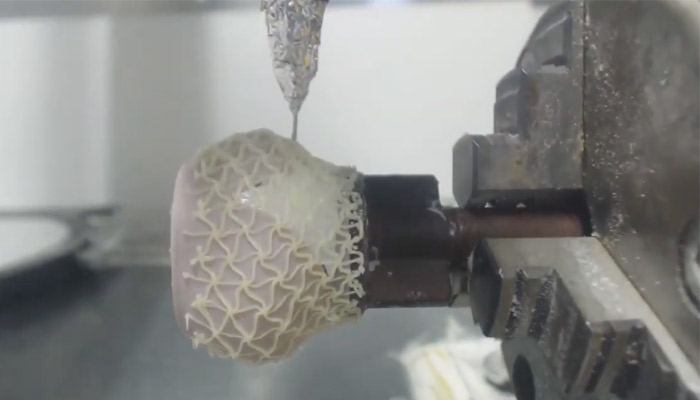

Le processus d’impression 3D de silicone | Crédits : Fergal Coulter / ETH Zurich)