Kumpi prosessipumppu minun pitäisi käyttää, ANSI vai API?

Viime kuukausina koulutusaikatauluni on vienyt minut useisiin eri laitoksiin, joissa käytetään sekä API- että ANSI-pumppuja. On käynyt ilmi, että muutamissa tapauksissa näiden kahden prosessipumpputyylin välisistä eroista näytti olevan epäselvyyttä. Tämä sai käyttäjät ostamaan halvemman ANSI-pumpun, vaikka itse asiassa laitoksessa olisi oikeasti tarvittu API-pumppua.

Mennään siis käytäntöön. Mitä eroa on?

ANSI-pumppu

ANSI-pumppu suunnitellaan ja rakennetaan American National Standards Instituten mittanormien mukaisesti. Vuosien mittaan ANSI-pumpusta on tullut ensisijainen päätyimuripumpputyyppi paitsi kemian prosessisovelluksissa, myös vedessä ja muissa vähemmän aggressiivisissa palveluissa. Standardi mahdollistaa pumppujen mitoituksellisen vaihdettavuuden valmistajalta toiselle.

API-pumppu

Toisekseen API-pumppu täyttää American Petroleum Instituten yleisen jalostamopalvelua varten laaditun 610-standardin (American Petroleum Institute Standard 610) vaatimukset. Tämä tyyli on lähes yksinomainen valinta öljynjalostusteollisuuden sovelluksiin, joissa se selviytyy jalostamoissa tavallisista korkeammista lämpötiloista ja paineista, jotka ovat luonteeltaan aggressiivisempia.

Käyttöön liittyvät näkökohdat

Sekä kemian- että petrokemianteollisuudessa monet pumpattavista nesteistä vaativat muutakin huomioonottamista kuin pelkät ympäristövahingot sekä pumppauksen tehokkuuden ja luotettavuuden. On otettava huomioon henkilökohtaisen turvallisuuden näkökulma. Siksi ANSI-pumpun ja API-pumpun välisessä valinnassa on otettava huomioon nesteen erityisominaisuudet sekä käyttöolosuhteet.

Yksi tärkeimmistä eroista näiden valintojen välillä johtuu pääasiassa kotelon rakenneluokkien eroista, jotka ovat seuraavat:

ANSI-pumppuluokitus = 300-psig 300 asteen F:n lämpötilassa

API-pumppuluokitus = 750-psig 500 asteen F:n lämpötilassa

Kun otetaan huomioon edellä mainitut luvut, on ilmeistä, että API-pumppuja olisi harkittava korkeampiin paine- ja lämpötilapalveluihin kuin kevyempiä ANSI-pumppuja.

Kotelorakenteet

Kummassakin pumpputyypissä on yksivaiheinen rakenne, jossa on säteittäisesti jaettu kotelo, johon mahtuu taaksepäin ulosvedettävä järjestely huollon helpottamiseksi.

Useimmissa ANSI-pumpuissa ja joissakin API-pumpuissa käytetään yhden kierteisen kierukan rakennetta kotelon sisäkäytävissä. Tämä on erityisen ilmeistä pienemmissä kokoluokissa, joissa virtausnopeudet ovat alhaisia ja juoksupyörän ominaisnopeudet pienempiä.

Kuten kuvasta 1 käy ilmi, kourun pinta-ala kasvaa nopeudella, joka on verrannollinen juoksupyörän purkautumisnopeuteen, jolloin juoksupyörän kehällä syntyy vakionopeus. Tämä nopeusenergia muuttuu paine-energiaksi, kun neste saapuu purkaussuuttimeen.

Kuva 1. Yhden kierteisen kotelon tapaus

Kierteisen kotelon erikoinen muoto aiheuttaa myös epätasaisen paineen jakautumisen juoksupyörän ympärille, mikä puolestaan johtaa työntövoimakuormien epätasapainoon juoksupyörän ympärillä ja suorassa kulmassa akseliin nähden. Tämä kuormitus on otettava vastaan akselilla ja laakereilla, ja tästä ongelmasta on keskusteltu paljon viime vuosina.

Kuormitus on suurimmillaan, kun pumppua ajetaan sulkutilanteessa, ja se vähenee vähitellen, kun virtausnopeus lähestyy B.E.P:tä. Jos pumppua käytetään B.E.P:tä suuremmalla kuormituksella, kuormitus lisääntyy jälleen, mutta vastakkaiseen suuntaan samalla tasolla. Tästä johtuvien akselin taipumisongelmien tutkiminen on osoittanut, että säteittäinen taso, johon epätasapainossa oleva kuormitus vaikuttaa, on noin 60 astetta vastapäivään kierukan leikkausvedestä.

Kuva 2. Akselin taipumisongelmat. Kaksoiskierukkakotelo

Useimmat suuremmat API-pumput valmistetaan kaksoiskierukkarakenteisina, jotta näitä kuormituksia voidaan pienentää suurilla virtaamilla ja korkeilla virtaamilla varustetuissa yksiköissä. Tämä saavutetaan tasapainottamalla vastakkaiset epätasapainon ulkopuoliset kuormitukset kummastakin kierteestä. Vaikka hyötysuhde heikkenee hieman, sitä pidetään pienenä hintana lisääntyneestä luotettavuudesta.

Muutakin monissa API-pumpuissa esiintyvää kotelon ominaisuutta on yläpuolinen imu/tyhjennysjärjestely, jossa imusuutin sijaitsee kotelon yläosassa lähellä tyhjennyssuutinta sen sijaan, että se sijaitsisi kotelon päässä. Tämän rakenteen haittapuolena on se, että useimmissa näistä pumpuista tarvittava NPSH-arvo on yleensä suurempi kuin päädyn imujärjestelyssä, jotta voidaan ottaa huomioon kitkahäviöt mutkittelevalla reitillä imulaipasta juoksupyörän silmään.

Takakannen järjestelyt

Yksi suurimmista eroista ANSI- ja API-pumppujen koteloiden välillä on tapa, jolla takakansi kiinnitetään koteloon.

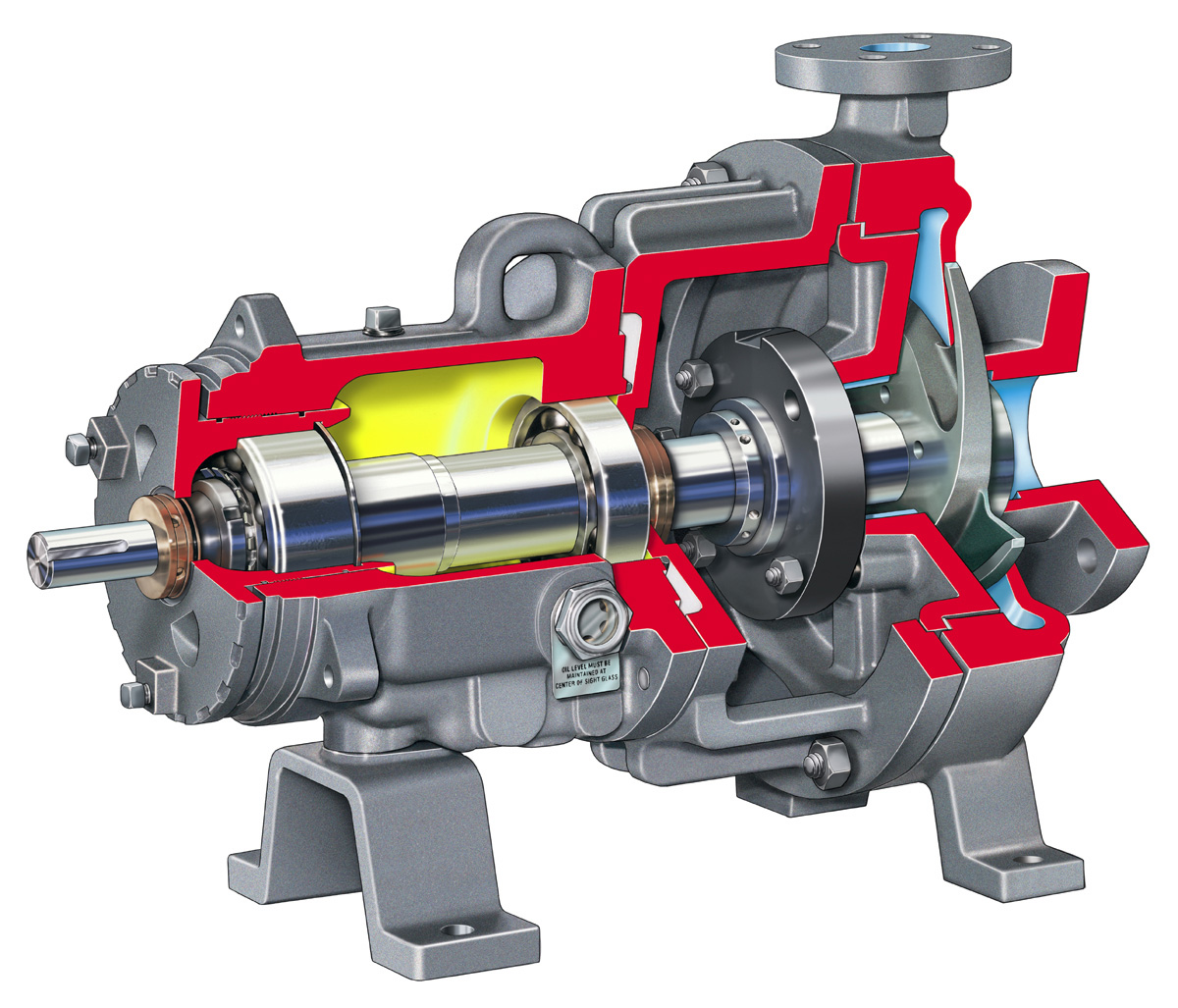

Kuva 3. Takakannen kiinnitys koteloon. Tyypillinen ANSI-pumppu Courtesy of Flowserve Corporation

Kuvassa 3 esitetyssä ANSI-mallissa takakansi ja tiiviste kiinnittyvät pumpun koteloa vasten laakerikehyksen sovittimella, joka useimmiten toimitetaan valurautaisena. Tämä johtaa yleensä siihen, että runkosovittimen ja pumppukotelon vastinpintojen väliin jää rako, joka saattaa mahdollistaa pulttien epätasaisen vääntömomentin. Tämä voi aiheuttaa sovittimen murtumisen, jos prosessijärjestelmä paineistaa kotelon normaalia voimakkaammin.

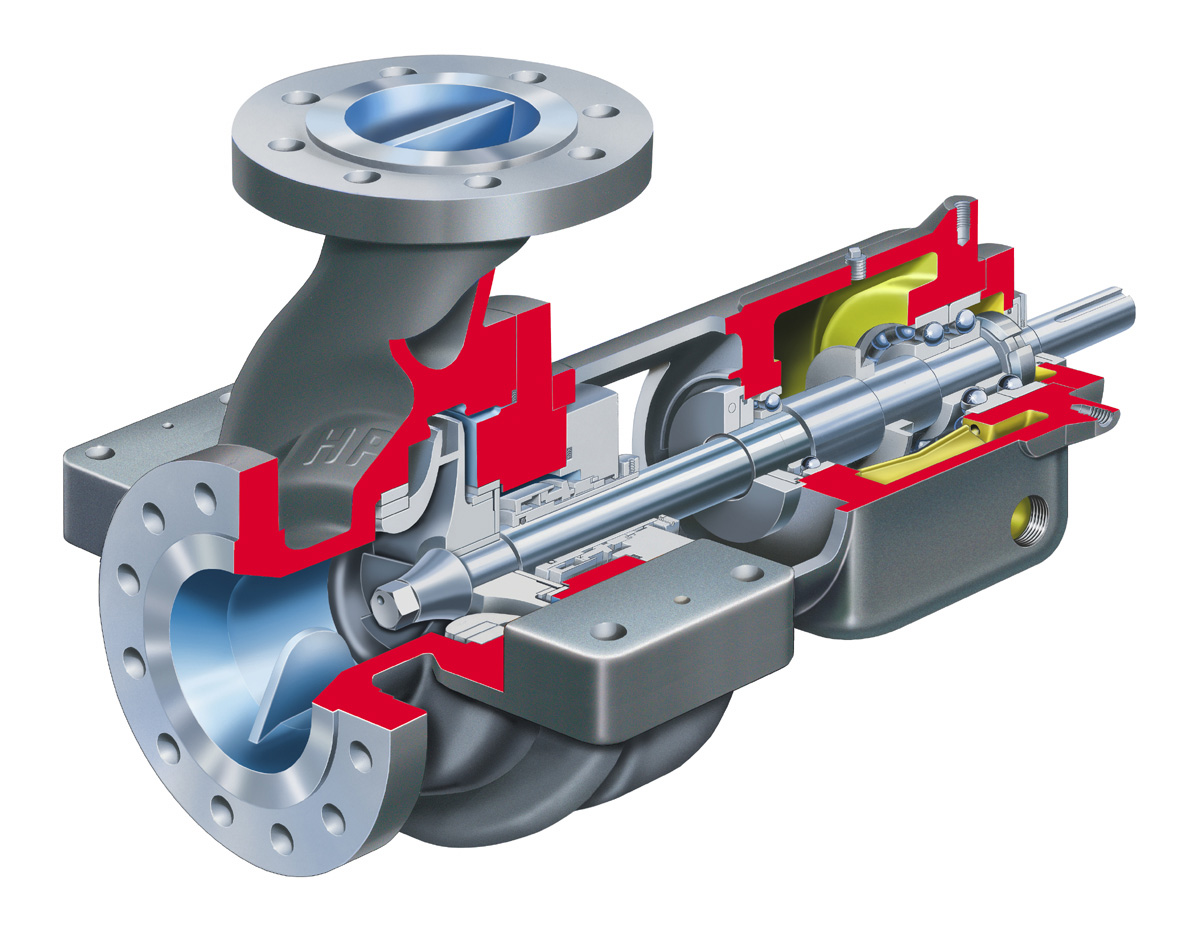

Kuva 4. Tyypillinen API-pumppu Courtesy of Flowserve Corporation

Kuvassa 4 esitetyssä API-mallissa takakansi ruuvataan suoraan koteloon, ja siinä käytetään rajoitettua, hallittua puristustiivistettä, jossa liitokset ovat metallia metalliin. Sovitin on pultattu itsenäisesti takakanteen eikä sillä ole osuutta pumpun kotelon painerajoihin.

Asennusjalat

Toinen ero näiden kahden pumpputyylin välillä on asennusjalkojen kokoonpano. Kaikki ANSI-pumppukotelot asennetaan jalkoihin, jotka työntyvät ulos kotelon alapuolelta ja ruuvataan kiinni pohjalevyyn. Jos näitä pumppuja käytetään korkeissa lämpötiloissa, kotelo laajenee ylöspäin asennusjaloista ja aiheuttaa koteloon vakavia lämpöjännityksiä, jotka vaikuttavat haitallisesti pumpun luotettavuuteen. Tämä ominaisuus ei vaikuta toimintaan alhaisemmissa lämpötiloissa.

Toisaalta API-pumput asennetaan kotelon vaakasuoraan keskilinjaan kotelon kummaltakin puolelta ulkoneviin jalkoihin, jotka on pultattu jalustoihin, jotka ovat osa pohjalevyä. Tämän järjestelyn ansiosta API-pumpun etuna on, että se pystyy toimimaan pumpattaessa korkeammissa lämpötiloissa. Kun pumppu nousee tällöin lämpötilaan, metallin mahdollinen laajeneminen tapahtuu kotelon keskilinjan ylä- ja alapuolella ja aiheuttaa mahdollisimman vähän rasitusta koteloon, mikä edistää osaltaan pumpun optimaalista luotettavuutta.

Kyky käsitellä korkeampien lämpötilojen käyttökohteita näkyy myös API-pumppujen laakeripesissä, jotka ovat yleensä rakenteeltaan paljon kestävämpiä ja joihin mahtuu myös jäähdytystakkeja, joissa on suurempi kapasiteetti jäähdytysvettä.

Mennäänpäs nyt käytäntöön. Kun pidät nämä tekijät mielessä valintaprosessin aikana, voit päätyä oikeaan pumppusuunnitelmaan, joka on valittu oikein ja joka tarjoaa kannattavan ja luotettavan käyttöjärjestelmän.

Pumput & Systems, syyskuu 2006