Jak provést analýzu metod a důsledků poruch metodou konečných prvků

Každá činnost, kterou provádíme, je zatížena určitou mírou nejistoty, a proto s sebou nese určité riziko. Již jsme se zmínili, že riziko je důsledkem nejistoty a tento důsledek může být buď pozitivní (někteří jej nazývají příležitostí), nebo negativní.

Pro řízení rizik existuje několik nástrojů a jedním z nich je analýza způsobů a důsledků poruch.

Dnes si řekneme něco o pojmu FEA, jejích výhodách a nevýhodách, o tom, jaké typy FEA existují a jak se provádí, včetně fází, které ji tvoří. Samozřejmě připojíme praktický příklad, který vás pak provede vaší vlastní analýzou způsobů a účinků poruch.

Začněme!

- Co je to analýza způsobů a důsledků poruch

- Výhody a nevýhody FEA analýzy

- Typy FEA

- Systémová FEA (SFMEA)

- Analýza způsobů a následků selhání návrhu (DFMEA)

- Process FEA (PFMEA)

- Jak provést PFMEA

- Krok 1: Objekt aplikace a předchozí informace

- Krok 2: Sestavení týmu

- Krok 3: Popis položek

- Krok 4: Určení způsobů poruch

- Krok 5: Určení účinků způsobů selhání

- Krok 6: Hodnocení závažnosti

- Krok 7: Určení příčin

- Krok 8: Hodnocení výskytu

- Krok 9: Identifikace kontrol

- Krok 10: Hodnocení stupně detekce kontroly

- Krok 11: Výpočet prioritního čísla rizika (PRN)

- Krok 12: Přijetí opatření

- Krok 13: Nový NPR

- Příklad AMEF

- Kdy provést analýzu AMEF

- Stáhnout formát s příkladem analýzy metodou konečných prvků

Co je to analýza způsobů a důsledků poruch

Analýza způsobů a důsledků poruch, známá také pod zkratkou FMEA (Failure Mode and Effects Analysis), je definována jako postup pro odhalování rizik na základě analýzy potenciálních poruch, který umožňuje provádět opatření k prevenci vzniku poruch a ke zlepšení kvality.

A pokud vám tento pojem stále není jasný, zkuste si jednotlivá slova rozebrat:

- Analýza: Podrobný přehled prvků procesu, výrobku nebo systému.

- Způsob: Způsob, jakým porucha vznikla.

- Následek: Důsledek poruchy.

- Selhání: Způsob, jakým porucha vznikla: Chyba nebo nedokonalost, která generuje nežádoucí výsledek.

FEA tedy odpovídá na otázky: Jak může systém, výrobek nebo proces selhat? Co se stane dál?

Výhody a nevýhody FEA analýzy

Jako jednu z mnoha technik pro řízení rizik a zlepšování kvality ji můžeme rozlišit podle výhod a nevýhod, které představuje ve srovnání s ostatními.

Přínosů a výhod analýzy metodou konečných prvků je mnoho, ale domnívám se, že všechny spadají do následujících 4:

- Zvyšuje efektivitu procesu: dosahuje cíle s menšími prostředky.

- Snižuje náklady na údržbu a náklady spojené s chybami.

- Zvyšuje spokojenost zákazníků tím, že zabraňuje tomu, aby dostávali vadné výrobky nebo služby nebo ty, které nesplňují jejich požadavky.

- Udržuje znalosti společnosti, protože se jedná o dokumentovanou metodu.

Jak vidíte, jedná se o poměrně důležité výhody. Proto se hojně využívá při zavádění systémů řízení kontinuity činností (ISO 22301) nebo systémů řízení kvality (ISO 9001), abych zmínil jen dvě.

Jiní autoři poukazují na nevýhody FEA, i když já je raději nazývám omezeními, z nichž některá jsou velmi technická. Hu-Chen ve své knize shrnuje mnoho z nich, když zmiňuje, že:

- Ranky založené na závažnosti, výskytu a detekčních faktorech mají stejnou váhu, což může vést k tomu, že způsob poruchy, který má například vysokou závažnost, má nižší NPR, bez ohledu na to, že by měl být vzhledem k závažnosti poruchy prioritní pro provedení nápravných opatření.

- Úspěch analýzy způsobů a následků selhání závisí na zkušenostech a znalostech členů týmu o analyzovaném výrobku, procesu nebo systému.

- NPR se stejnou hodnotou lze generovat i přes různé kombinace závažnosti, výskytu a detekce.

- Matematický výpočet NPR je citlivý na rozdíly v závažnosti, výskytu a detekci.

- NPR se omezuje na rizika spojená s bezpečností a nezohledňuje jiné rizikové faktory, například ekonomické.

Typy FEA

V závislosti na aplikačním přístupu analýzy modů a účinků poruch existují různé typy FEA. Již jsme se zmínili, že metodiku FEA lze aplikovat na proces, výrobek nebo systém.

Systémová FEA (SFMEA)

Analýza způsobů a účinků softwarových poruch. Písmeno S na začátku zkratky je výmluvné. Jedná se o analýzu, jejímž cílem je zabránit možným selháním při vývoji softwaru tím, že se zajistí, aby jednotlivé komponenty (funkce, uživatelské rozhraní, údržba atd.) byly kompatibilní a fungovaly podle očekávání.

Analýza způsobů a následků selhání návrhu. Raději tomu říkám FEA produktu. Cílem analýzy je identifikovat rizika v novém návrhu nebo modifikaci výrobku či služby.

Process FEA (PFMEA)

Process Failure Mode and Effects Analysis. Zkoumá každou fázi procesu s cílem identifikovat rizika a selhání z různých zdrojů, nejčastěji ze známých M (Manpower, materials, machinery, measurement, environment), o kterých jsme již hovořili v Ingenio Empresa zde.

Jak provést PFMEA

Neexistují žádné definované fáze pro provedení PFMEA nebo konkrétní počet kroků. Metodika se u jednotlivých autorů liší, ale všechny vycházejí ze stejného a vedou ke stejnému.

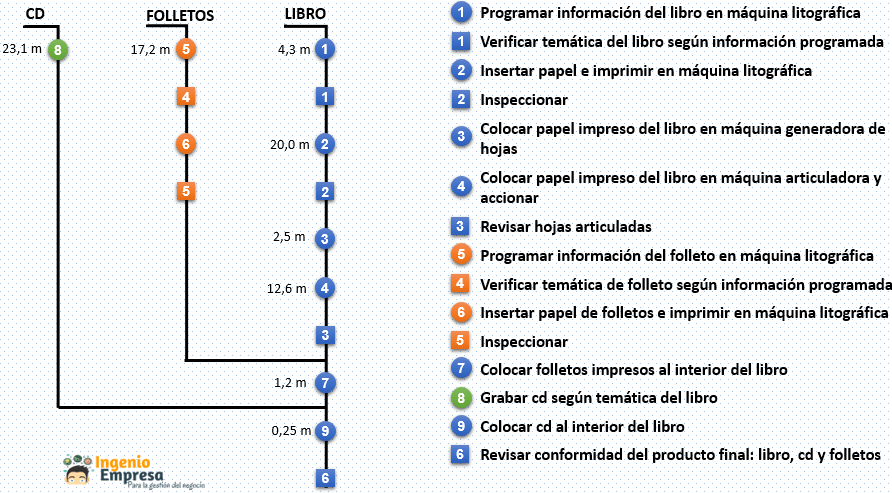

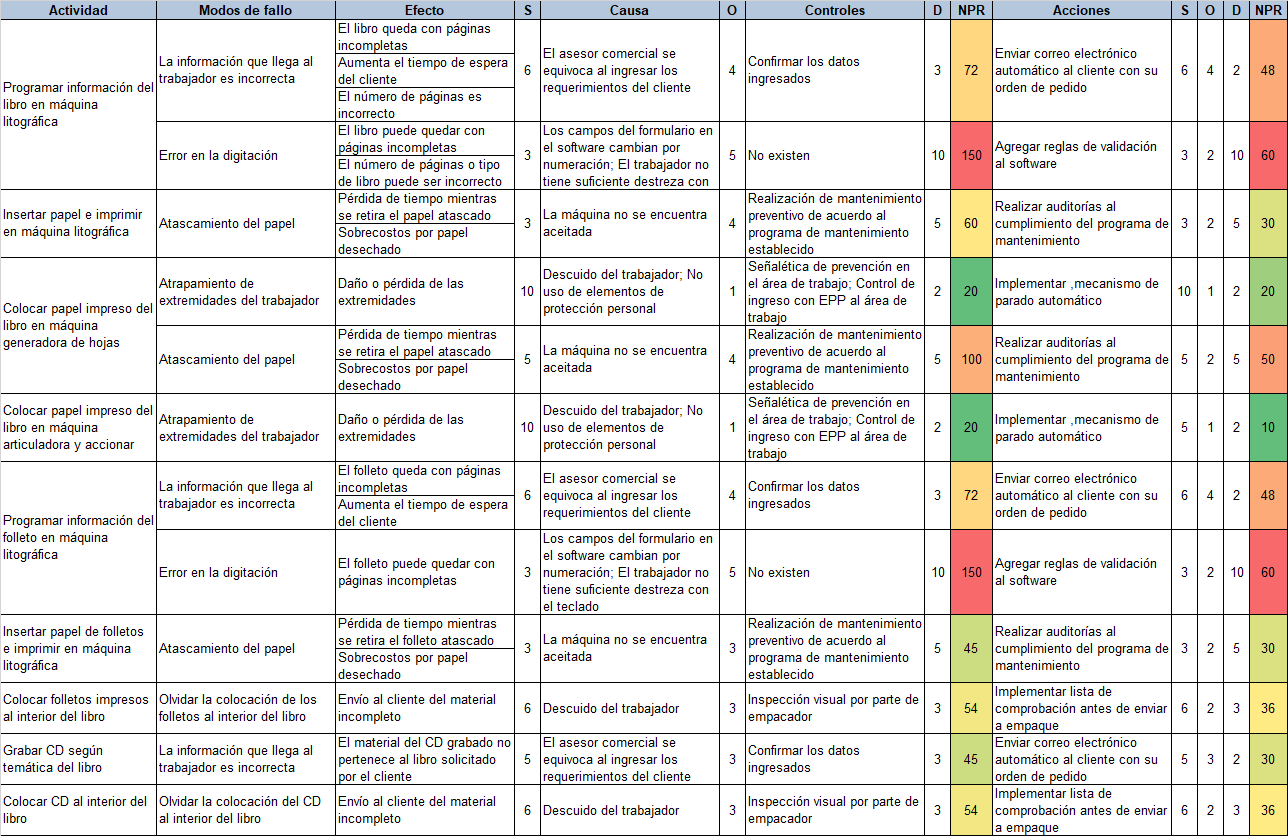

Probereme příklad FEA prostřednictvím výrobního procesu knihy.

Krok 1: Objekt aplikace a předchozí informace

Nemůžeme zasahovat do systému, procesu nebo výrobku bez předchozích informací, např. diagramů, specifikací, konstrukčních výkresů atd. V tomto kroku musíme mít zmapovány činnosti, které se provádějí v případě procesu nebo produktu, nebo části v případě systému. Množství informací se liší podle složitosti předmětu aplikace a fáze, ve které se nachází.

Například při výrobě nového modelu pračky může být zapotřebí více informací než při úpravě stávajícího modelu, který již byl vytvořen a uveden na trh.

Další příklad: V již zavedeném procesu bude nutné mít zmapované nebo zakreslené činnosti, které jej tvoří. Pro začátek budou velmi užitečné již implementované nástroje, jako je vývojový diagram, SIPOC nebo kursogram.

Poznámka: Objektem aplikace rozumím systém, výrobek nebo proces, na který se FEA aplikuje.

Pokračování našeho příkladu procesu výroby knihy:

Krok 2: Sestavení týmu

Nemůžeme provést analýzu FEA bez týmu, který má znalosti o objektu aplikace.

Není nutné, aby celý tým měl znalosti MEA, pokud existuje vedoucí týmu, což se doporučuje. Tento vedoucí bude osobou, která bude řídit schůzky a dokumentovat analýzu, takže jeho znalosti metodiky by měly být hluboké.

Může být nutné, aby tým měl různé profily v závislosti na fázi předmětu aplikace a zkušenostech s ním. Například provozní personál pro výrobu mléčného výrobku a logistický personál pro jeho přepravu. V závislosti na případu může být také užitečné mít k dispozici pracovníky, kteří jsou v kontaktu se zákazníkem.

Krok 3: Popis položek

Popis položek, které mají být analyzovány, se může lišit podle toho, jaké hledisko použijeme. Přestože doporučuji použít všechny.

- Z pohledu komponent budeme pro analýzu metodou konečných prvků brát každou z komponent (redundance) stroje.

- Z pohledu faktorů poruch se budeme snažit odhalit poruchy podle jejich klasifikace. Například ty, které mají vliv na zdraví zákazníka nebo pracovníka, by byly klasifikovány jako poruchy spojené s faktorem zdraví.

- V perspektivě posloupnosti činností používáme mapování činností k identifikaci potenciální poruchy ve sledovatelnosti výrobku nebo služby.

Popis položek se obvykle provádí pomocí posloupnosti. Doporučuje se používat i jiné perspektivy. Například při analýze soustruhu vám při použití perspektivy posloupnosti činností mohou uniknout potenciální poruchy spojené s jeho součástmi.

Pro náš příklad použijeme posloupnost činností:

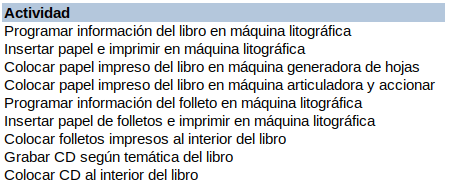

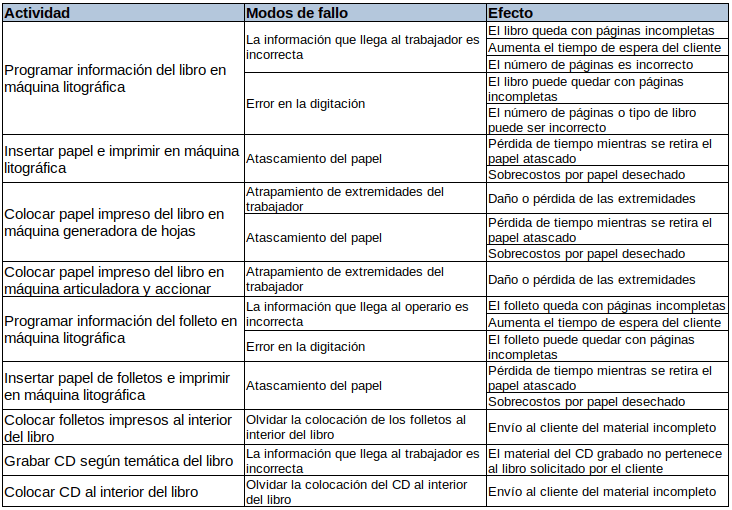

Krok 4: Určení způsobů poruch

Při tomto typu analýzy získáte nejprve způsoby poruch, které již nastaly. Pokud ještě nejsou zdokumentovány, musí být zdokumentovány.

Dalším krokem je z různých hledisek kroku 3 identifikace možných způsobů selhání. Způsoby selhání mám na mysli způsoby, jakými výrobek, proces nebo služba nesplní požadavky.

Například:

- Selhání z hlediska procesu může být: Váha není nastavena na hmotnost materiálu.

- Porucha z hlediska výrobku může být: Potřísněná židle na pravé noze.

- Závada z pohledu systému je: Výpadek softwaru kvůli nadměrným požadavkům.

- Závada z pohledu systému je: Výpadek softwaru kvůli nadměrným požadavkům.

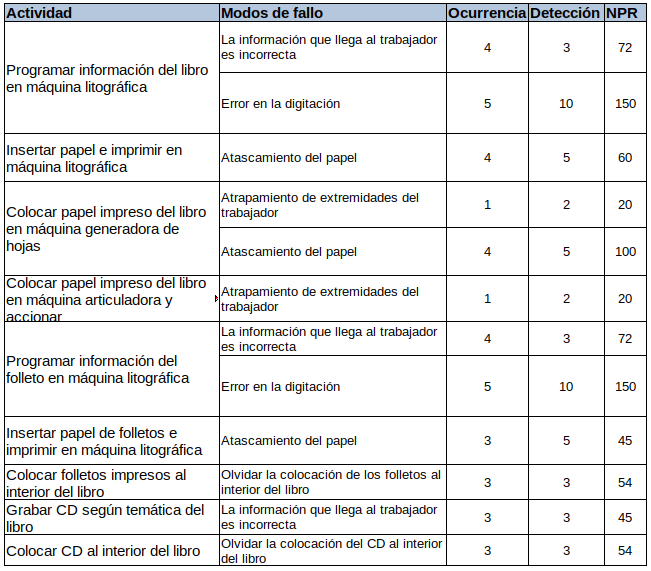

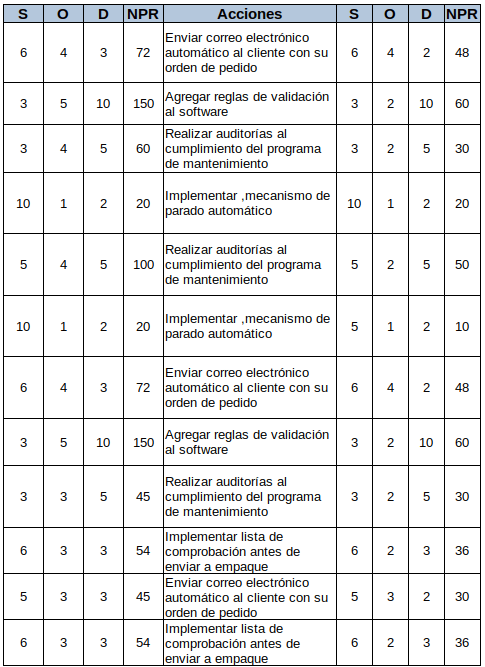

Způsoby selhání v příkladovém procesu:

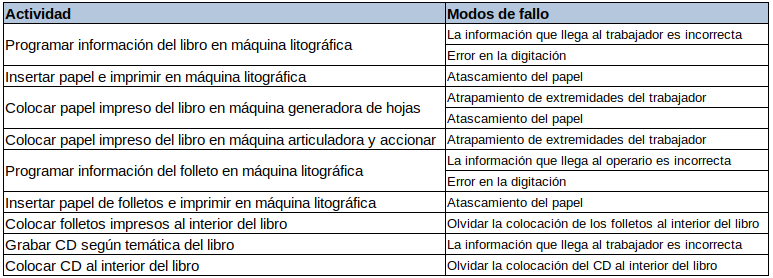

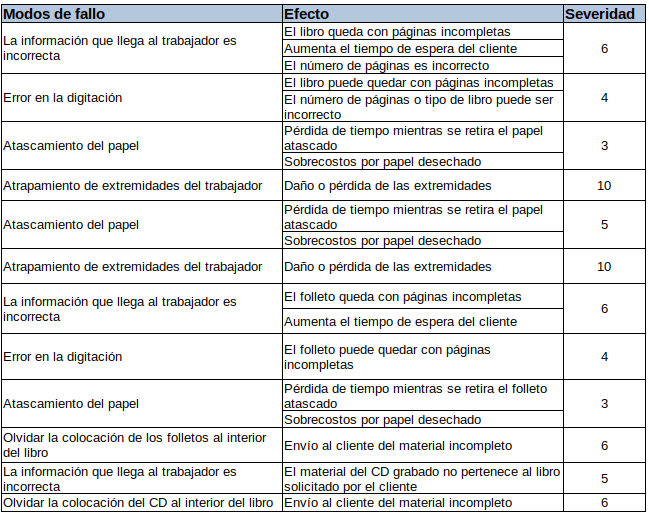

Krok 5: Určení účinků způsobů selhání

Pro každý z identifikovaných způsobů selhání (potenciálních a již nastalých) musíme určit účinky, které generuje. Účinky mám na mysli důsledky pro zákazníka nebo navazující procesy.

Například:

- Potenciální selhání: Váha mimo úpravu hmotnosti materiálu.

- Potenciální účinek: Hmotnost materiálu neodpovídá dohodě se zákazníkem.

Důležité je, abychom se při určování účinků soustředili na bezprostřední účinky a ne na následné nebo katastrofické. Špatně nastavená rovnováha by mohla vést k nespokojenosti zákazníka, pokud by materiál dorazil k němu domů, ale to není bezprostřední důsledek. Bezprostředním důsledkem je, že materiál nebude vážit tak, jak bylo dohodnuto se zákazníkem.

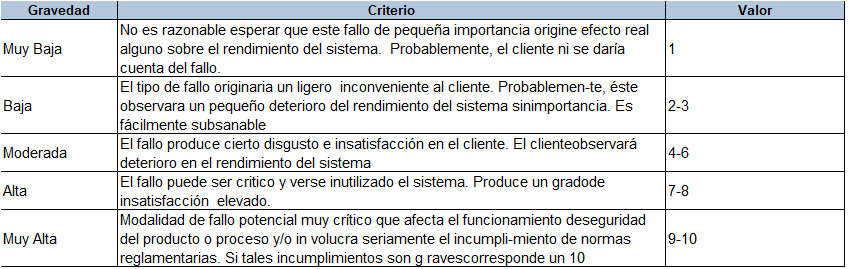

Krok 6: Hodnocení závažnosti

Známá také jako závažnost, závažnost se obvykle hodnotí na stupnici od 1 do 10, přičemž 1 je zanedbatelná a 10 je katastrofální.

Při přiřazování hodnocení se můžete řídit následující tabulkou závažnosti:

Je možné, že způsob poruchy má více než jeden účinek, proto berte v úvahu účinek, který generuje největší závažnost.

Pro náš příklad:

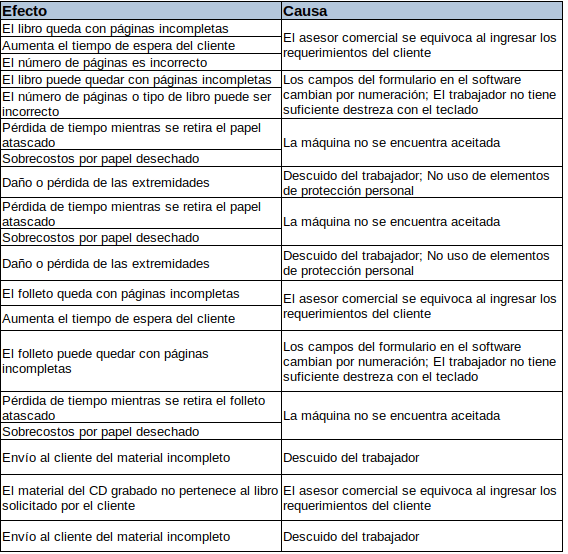

Krok 7: Určení příčin

Pro každý způsob poruchy musíme určit příčiny, které jej generují. Velmi užitečné budou nástroje analýzy příčin, jako je Ishikawův diagram, Paretův diagram nebo 5 proč.

Tento krok je velmi důležitý, protože nalezením příčiny potenciálních rizik bude činnost s větší pravděpodobností generovat dobré výsledky.

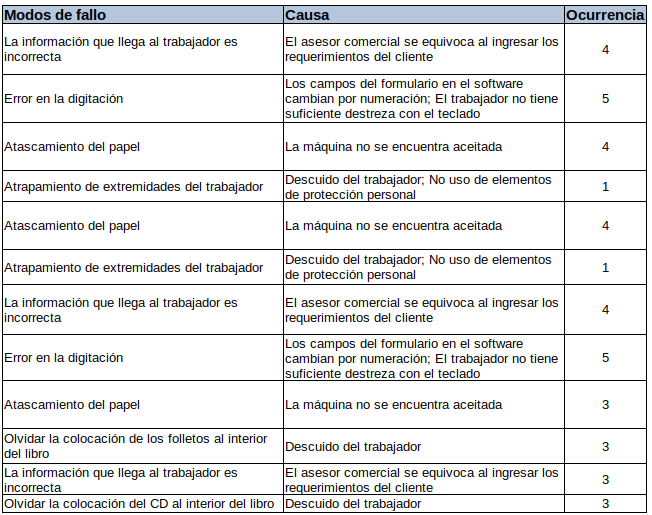

Příčiny příkladu FEA, který jsme probírali:

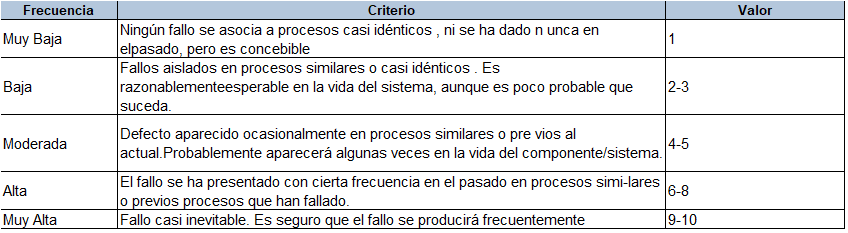

Krok 8: Hodnocení výskytu

Nyní určíme míru výskytu nebo četnosti, což je jednoduše odhadovaná pravděpodobnost výskytu poruchy pro zaznamenanou příčinu. Stejně jako závažnost se výskyt obvykle hodnotí na stupnici od 1 do 10, přičemž 1 znamená velmi nepravděpodobný a 10 nevyhnutelný.

Nápověda k hodnocení výskytu je:

Výskyt přivedl k příkladu, který probíráme:

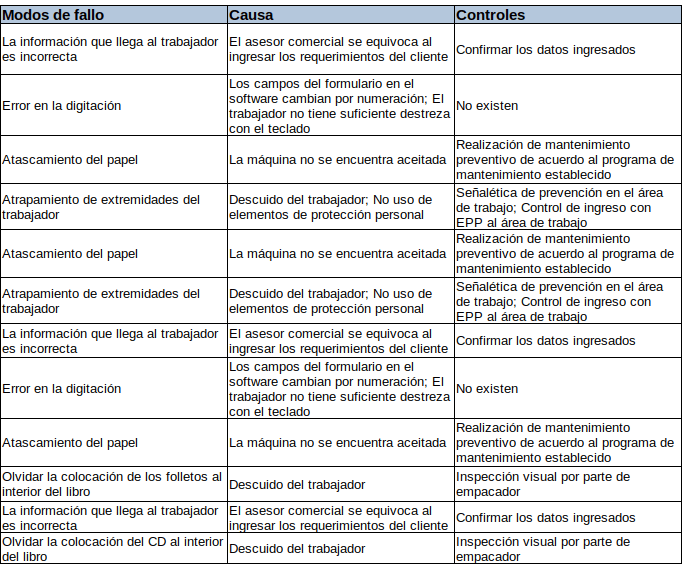

Krok 9: Identifikace kontrol

Z již zaznamenaných příčin nyní identifikujeme kontroly. Kontrolami mám na mysli postupy, činnosti, mechanismy nebo testy, které se v současné době používají k zabránění vzniku poruch a dosažení zákazníka nebo zákaznických procesů.

Kontroly mohou být zaměřeny na 1) odhalení poruchy po jejím vzniku, ale dříve, než se dostane k zákazníkovi, 2) zabránění vzniku příčiny nebo 3) snížení pravděpodobnosti výskytu příčiny.

Pro náš příklad:

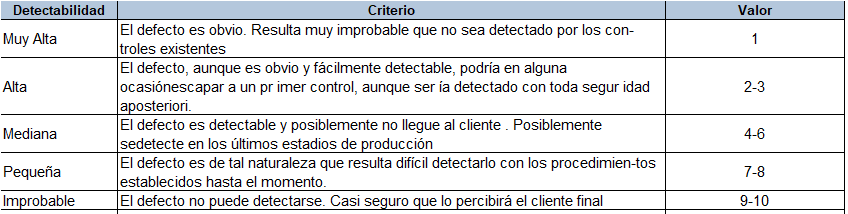

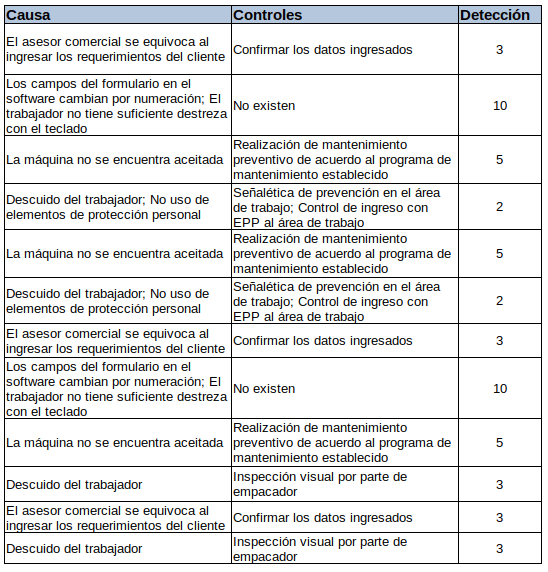

Krok 10: Hodnocení stupně detekce kontroly

Nyní každé kontrole přiřadíme stupeň detekce, tj. budeme hodnotit, jak dobře mohou identifikované kontroly odhalit příčinu nebo způsob jejího selhání poté, co vznikne, ale dříve, než se dostane k zákazníkovi. Hodnotí se také na stupnici od 1 do 10, přičemž 1 je kontrola, u níž je jisté, že porucha bude zjištěna, a 10 je kontrola, u níž je jisté, že nebude zjištěna.

Na obrázku:

Na následujícím obrázku přikládám stupeň detekce kontrol:

Krok 11: Výpočet prioritního čísla rizika (PRN)

Prioritní číslo rizika se získá vynásobením stupně závažnosti, výskytu a detekce.

NPR = Stupeň závažnosti * Stupeň výskytu * Stupeň detekce

Číslo priority rizika se vypočítá pro stanovení priority způsobů poruch a jejich příčin. Pokud se podíváte na náš příklad, způsoby selhání s nejvyšší NPR jsou chyba psaní a zaseknutí papíru.

Krok 12: Přijetí opatření

Poslední krok spočívá v přijetí opatření. Tato opatření mohou být zaměřena na změnu konstrukce nebo procesu s cílem snížit závažnost nebo výskyt. Mohou to být také dodatečné kontroly, které zvýší stupeň detekce. Jinými slovy, akce se mohou zaměřit na selhání, příčiny nebo kontroly.

Účinnost akcí do značné míry závisí na jejich plánování. Zde se hodí nástroje jako 5W + 2H. Minimálně bychom měli definovat:

- Co je třeba udělat

- Odpovědné strany

- Časy

- Potřebné zdroje

- Místa

V dokumentu FEA však není nutné vše podrobně uvádět. Stačí uvést, co se má udělat.

Krok 13: Nový NPR

Při každém provedení akce je užitečné vypočítat nový NPR, aby se zjistilo, zda byla akce účinná. Říkáme, že akce byla účinná, když bylo dosaženo výsledku, pro který byla zahájena. Pokud je tedy NPR snížena, je opatření účinné.

Příklad AMEF

Při tom všem vypadá proces tvorby knihy, který používáme jako příklad analýzy způsobů a účinků poruch, následovně:

Kdy provést analýzu AMEF

Analýza způsobů a účinků poruch vyžaduje pouze ochotu k použití. Jedná se o analýzu, která se dynamicky aktualizuje tam, kde je použita, takže neexistuje žádný konkrétní čas pro provedení FEA.

Existují však scénáře, při kterých je vhodné tento nástroj použít, například:

- Zavádění systémů řízení, které vyžadují analýzu rizik.

- Podle požadavků zákazníků, například když potřebují zajistit kontinuitu služby.

- Návrh nových produktů, služeb, procesů nebo softwaru.

- Pak opakované chyby ve výrobním procesu nebo při poskytování služeb.

- Programy údržby.

- Dokumentace procesu.

Stáhnout formát s příkladem analýzy metodou konečných prvků

Klikněte zde a stáhněte si formát sestrojený pro provedení příkladu analýzy způsobů a účinků poruch

Zdroj:

Liu, Hu-Chen. (2016). FMEA: Využití teorií nejistoty a metod MCDM. Springer SIngapore, ed. 1.

Neufelder, A. M. (2010). Přehled analýzy způsobů a důsledků selhání softwaru. Získáno 25. července 2020 z http://www.softrel.com/fmea%20overview.pdf

Bellovi, M. (2004). NTP 679: Analýza způsobů a důsledků poruch. FMEA. Získáno 25. července 2020 z https://www.insst.es/documents/94886/326775/ntp_679.pdf/3f2a81e3-531c-4daa-bfc2-2abd3aaba4ba

Zuñiga Rodríguez, A. (31. ledna 2018). Analýza způsobů poruch a jejich důsledků FMEA: přístupy ke zlepšení prioritizace způsobů poruch. Získáno 25. července 2020 z http://planetrams.iusiani.ulpgc.es/?p=2940&lang=en

.